Der findes mange typer plastplader med en bred vifte af anvendelser.I øjeblikket er hovedtyperne polyvinylchlorid, polystyren og polyester (PET).PET-ark har god ydeevne og opfylder de nationale hygiejneindekskrav for støbte produkter og internationale miljøbeskyttelseskrav.De tilhører miljøbeskyttelsestabellen.I øjeblikket skal emballage opfylde miljøbeskyttelses- og genbrugskrav, så efterspørgslen efter PET-plader bliver højere og højere.Denne artikel diskuterer hovedsageligt produktionsprocessen og almindelige problemer med PET-plader.

PET-pladeproduktionsteknologi:

(1) PET-ark

Ligesom andre plasttyper er egenskaberne af PET-ark tæt forbundet med molekylvægten.Molekylvægt bestemmes af indre viskositet.Jo højere den indre viskositet er, desto bedre er de fysiske og kemiske egenskaber, men den dårlige flydeevne og dannelsesbesvær.Jo lavere den indre viskositet er, desto dårligere er de fysiske og kemiske egenskaber og slagstyrke.Derfor bør den indre viskositet af PET-ark være 0,8dl/g-0,9dl/g.

(2) Produktionsprocesflow

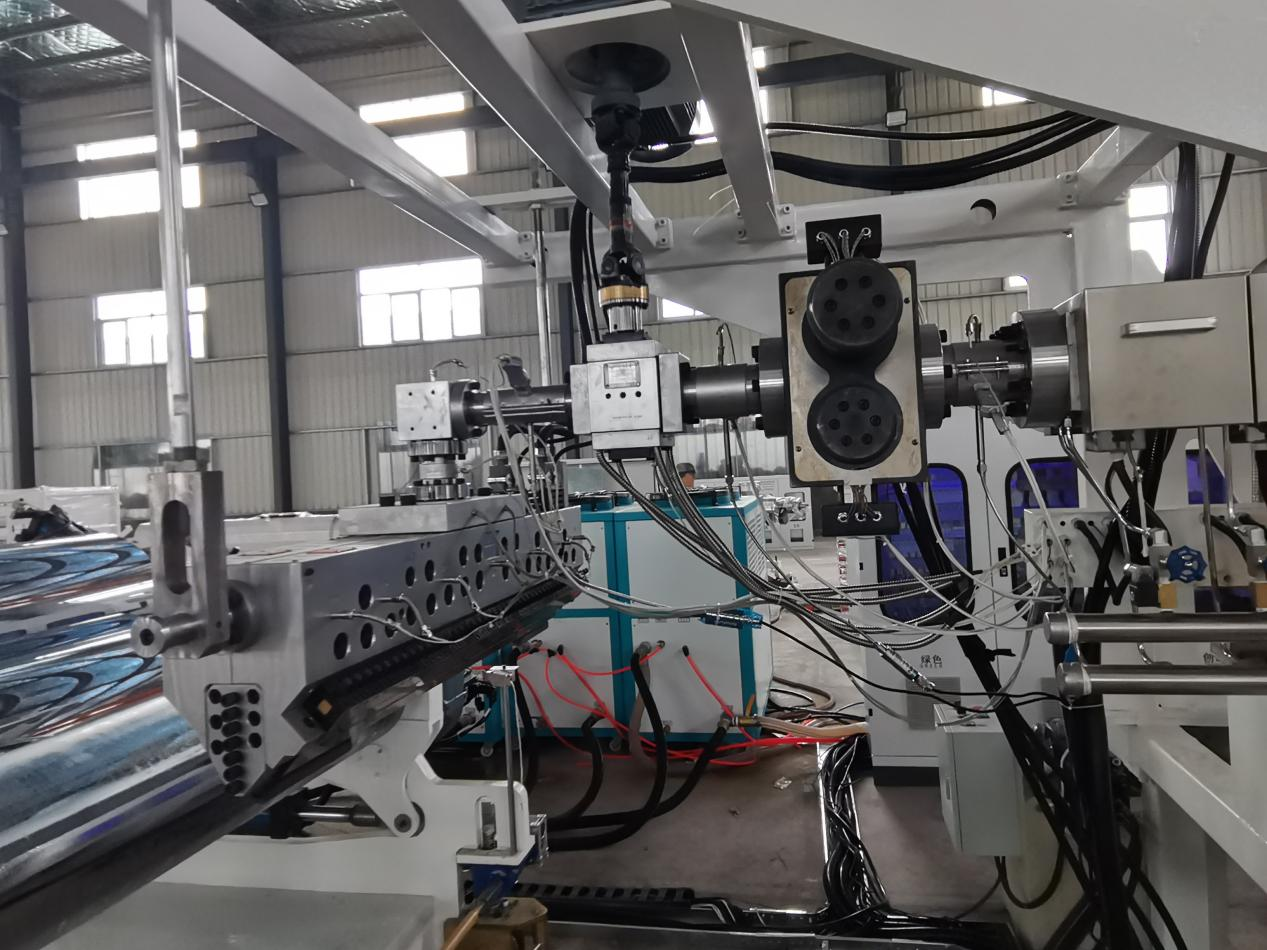

Det vigtigsteproduktionsudstyr til PET-pladeromfatter krystallisationstårne, tørretårne, ekstrudere, dysehoveder, tre-vals kalandre og coilers.Produktionsprocessen er: råmateriale krystallisation-tørring-ekstrudering plastificering-ekstrudering støbning-kalandrering og formning-vikling produkter.

1. Krystallisation.PET-skiverne opvarmes og krystalliseres i krystallisationstårnet for at justere molekylerne og øger derefter glasovergangstemperaturen for skiverne for at forhindre vedhæftning og tilstopning af tragten under tørreprocessen.Krystallisering er ofte et vigtigt skridt.Krystallisation tager 30-90 minutter, og temperaturen er under 149°C.

2. Tør.Ved høje temperaturer vil vand hydrolysere og nedbryde PET, hvilket resulterer i en reduktion i dets karakteristiske vedhæftning, og dets fysiske egenskaber, især slagstyrke, vil falde, når molekylvægten falder.Før smeltning og ekstrudering bør PET derfor tørres for at reducere fugtindholdet, som bør være mindre end 0,005%.Affugtningstørrer bruges til tørring.På grund af PET-materialets hygroskopicitet vil der, når vand trænger dybt ind i skivens overflade, dannes molekylære bindinger, og en anden del af vandet vil trænge dybt ind i skiven, hvilket gør tørring vanskelig.Derfor kan almindelig varmluft ikke bruges.Varmluftens dugpunkt skal være lavere end -40C, og den varme luft kommer ind i tørretragten gennem et lukket kredsløb for kontinuerlig tørring.

3. Klem.Efter krystallisation og tørring omdannes PET til en polymer med et tydeligt smeltepunkt.Polymerstøbningstemperaturen er høj, og temperaturkontrolområdet er snævert.En polyester-specifik barriereskrue bruges til at adskille usmeltede partikler fra smelten, hvilket hjælper med at opretholde en længere forskydningsproces og øger ekstruderens output.Vedtager fleksibel læbematrice med strømlinet gasspjæld.Formhovedet er tilspidset.Strømlinede løbere og ridsefri die lips indikerer, at finishen skal være god.Formvarmeren har dræn- og rensefunktioner.

4. Afkøling og formning.Efter at smelten kommer ud af hovedet, kommer den direkte ind i trevalskalenderen til kalandrering og afkøling.Afstanden mellem trevalskalenderen og maskinhovedet holdes generelt på omkring 8 cm, for hvis afstanden er for stor, vil pladen let synke og rynke, hvilket resulterer i dårlig finish.På grund af den lange afstand er varmeafledning og afkøling desuden langsom, og krystallen bliver hvid, hvilket ikke er befordrende for rulning.Kalandreringsenheden med tre valser består af øvre, midterste og nedre valser.Akslen på den midterste rulle er fast.Under køle- og kalandreringsprocessen er rullens overfladetemperatur 40°c-50c.Akslen på de øvre og nedre ruller kan bevæge sig op og ned.

Indlægstid: 28. september 2023