Plastekstrudering er en højvolumen fremstillingsproces, hvor rå plast smeltes og formes til en kontinuerlig profil. Ekstrudering producerer emner såsom rør/slanger, afskærmningslister, hegn, dæksrækværk, vinduesrammer, plastfilm og -plader, termoplastiske belægninger og trådisolering.

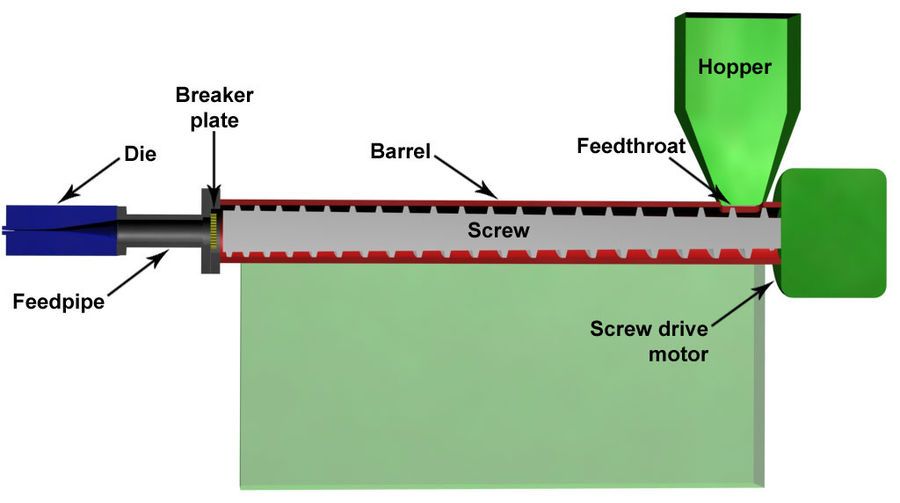

Denne proces starter ved at tilføre plastmateriale (pellets, granulat, flager eller pulvere) fra en tragt ind i ekstruderens cylinder. Materialet smeltes gradvist af den mekaniske energi, der genereres ved at dreje skruer og af varmelegemer anbragt langs tønden. Den smeltede polymer tvinges derefter ind i en matrice, som former polymeren til en form, der hærder under afkøling.

HISTORIE

Rørekstrudering

De første forløbere til den moderne ekstruder blev udviklet i begyndelsen af det 19. århundrede. I 1820 opfandt Thomas Hancock en gummi "masticator" designet til at genvinde forarbejdede gummirester, og i 1836 udviklede Edwin Chaffee en to-rullemaskine til at blande additiver i gummi. Den første termoplastiske ekstrudering var i 1935 af Paul Troester og hans kone Ashley Gershoff i Hamborg, Tyskland. Kort efter udviklede Roberto Colombo fra LMP de første dobbeltsnekkeekstrudere i Italien.

BEHANDLE

Ved ekstrudering af plast er råmaterialet almindeligvis i form af nurdler (små perler, ofte kaldet harpiks), som tyngdekraften tilføres fra en topmonteret tragt ind i ekstruderens cylinder. Tilsætningsstoffer såsom farvestoffer og UV-hæmmere (i enten flydende eller pelletform) bruges ofte og kan blandes i harpiksen, før de ankommer til tragten. Processen har meget til fælles med plastsprøjtestøbning fra ekstruderteknologiens punkt, selvom den adskiller sig ved, at det normalt er en kontinuerlig proces. Mens pultrudering kan tilbyde mange lignende profiler i kontinuerlige længder, normalt med tilføjet forstærkning, opnås dette ved at trække det færdige produkt ud af en dyse i stedet for at ekstrudere polymersmelten gennem en dyse.

Materialet kommer ind gennem fødehalsen (en åbning nær bagsiden af tønden) og kommer i kontakt med skruen. Den roterende skrue (som normalt drejer med f.eks. 120 rpm) tvinger plastperlerne frem i den opvarmede tønde. Den ønskede ekstruderingstemperatur er sjældent lig med den indstillede temperatur på cylinderen på grund af tyktflydende opvarmning og andre effekter. I de fleste processer indstilles en varmeprofil for tønden, hvor tre eller flere uafhængige PID-kontrollerede varmezoner gradvist øger tøndens temperatur fra bagsiden (hvor plasten kommer ind) til fronten. Dette gør det muligt for plastikperlerne at smelte gradvist, efterhånden som de skubbes gennem tønden og mindsker risikoen for overophedning, som kan forårsage nedbrydning af polymeren.

Ekstra varme er bidraget af det intense tryk og friktion, der finder sted inde i løbet. Faktisk, hvis en ekstruderingslinje kører visse materialer hurtigt nok, kan varmeapparaterne lukkes og smeltetemperaturen opretholdes af tryk og friktion alene inde i cylinderen. I de fleste ekstrudere er der køleventilatorer til at holde temperaturen under en indstillet værdi, hvis der genereres for meget varme. Hvis tvungen luftkøling viser sig utilstrækkelig, anvendes der indstøbte kølekapper.

Plastekstruder skåret i to for at vise komponenterne

På forsiden af tønden forlader den smeltede plast skruen og bevæger sig gennem en skærmpakke for at fjerne eventuelle forurenende stoffer i smelten. Skærmene er forstærket af en brudplade (en tyk metalpuck med mange huller boret igennem den), da trykket på dette tidspunkt kan overstige 5.000 psi (34 MPa). Skærmpakningen/afbryderpladesamlingen tjener også til at skabe modtryk i cylinderen. Modtryk er påkrævet for ensartet smeltning og korrekt blanding af polymeren, og hvor meget tryk, der genereres, kan "justeres" ved at variere skærmpakningssammensætningen (antallet af skærme, deres trådvævsstørrelse og andre parametre). Denne afbryderplade og skærmpakkekombination eliminerer også "rotationshukommelsen" af den smeltede plast og skaber i stedet "langsgående hukommelse".

Efter at have passeret gennem bryderpladen kommer smeltet plast ind i matricen. Dysen er det, der giver det færdige produkt sin profil og skal designes, så den smeltede plast jævnt flyder fra en cylindrisk profil, til produktets profilform. Ujævnt flow på dette trin kan give et produkt med uønskede restspændinger på bestemte punkter i profilen, som kan forårsage vridning ved afkøling. En bred vifte af former kan skabes, begrænset til kontinuerlige profiler.

Produktet skal nu afkøles, og dette opnås normalt ved at trække ekstrudatet gennem et vandbad. Plast er meget gode varmeisolatorer og er derfor svære at afkøle hurtigt. Sammenlignet med stål leder plastik sin varme væk 2.000 gange langsommere. I en rør- eller rørekstruderingslinje påvirkes et forseglet vandbad af et omhyggeligt kontrolleret vakuum for at forhindre det nydannede og stadig smeltede rør eller rør i at kollapse. For produkter som plastfolie opnås afkølingen ved at trække gennem et sæt køleruller. For film og meget tynde plader kan luftkøling være effektiv som et indledende afkølingstrin, som ved blæsefilmsekstrudering.

Plastekstrudere bruges også i vid udstrækning til at oparbejde genanvendt plastikaffald eller andre råmaterialer efter rensning, sortering og/eller blanding. Dette materiale ekstruderes sædvanligvis til filamenter, der er egnede til at skære ind i perlen eller pelletstam til brug som en forløber til yderligere forarbejdning.

SKRUE DESIGN

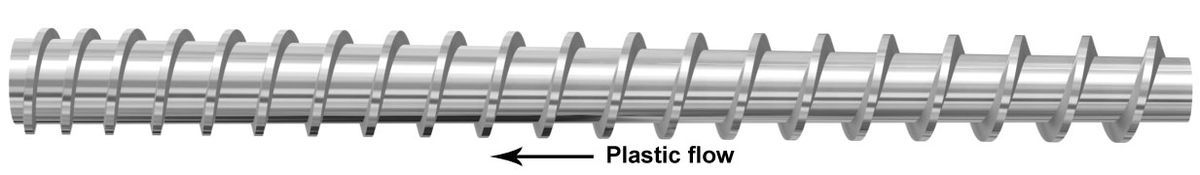

Der er fem mulige zoner i en termoplastskrue. Da terminologi ikke er standardiseret i branchen, kan forskellige navne henvise til disse zoner. Forskellige typer polymer vil have forskellige skruedesigns, nogle inkorporerer ikke alle de mulige zoner.

En simpel plastekstruderingsskrue

Ekstruderskruer fra Boston Matthews

De fleste skruer har disse tre zoner:

● Tilførselszone (også kaldet transportzonen for faste stoffer): denne zone fører harpiksen ind i ekstruderen, og kanaldybden er normalt den samme i hele zonen.

● Smeltezone (også kaldet overgangs- eller kompressionszonen): det meste af polymeren smeltes i dette afsnit, og kanaldybden bliver gradvist mindre.

● Målezone (også kaldet smeltetransportzonen): denne zone smelter de sidste partikler og blander til en ensartet temperatur og sammensætning. Som tilførselszonen er kanaldybden konstant i hele denne zone.

Derudover har en ventileret (to-trins) skrue:

● Dekompressionszone. I denne zone, omkring to tredjedele ned ad skruen, bliver kanalen pludselig dybere, hvilket aflaster trykket og tillader eventuelle indesluttede gasser (fugt, luft, opløsningsmidler eller reaktanter) at blive trukket ud af vakuum.

● Anden målezone. Denne zone ligner den første målezone, men med større kanaldybde. Det tjener til at sætte smelten igen under tryk for at få den gennem modstanden fra skærmene og matricen.

Ofte refereres skruelængden til dens diameter som L:D-forhold. For eksempel vil en skrue med en diameter på 6 tommer (150 mm) ved 24:1 være 144 tommer (12 fod) lang, og ved 32:1 er den 192 tommer (16 fod) lang. Et L:D-forhold på 25:1 er almindeligt, men nogle maskiner går op til 40:1 for mere blanding og mere output ved samme skruediameter. To-trins (ventilerede) skruer er typisk 36:1 for at tage højde for de to ekstra zoner.

Hver zone er udstyret med et eller flere termoelementer eller RTD'er i tøndevæggen til temperaturstyring. "Temperaturprofilen", dvs. temperaturen i hver zone er meget vigtig for kvaliteten og egenskaberne af det endelige ekstrudat.

TYPISKE EKSTRUSIONSMATERIALER

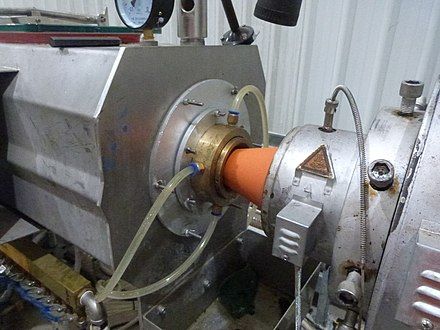

HDPE-rør under ekstrudering. HDPE-materialet kommer fra varmeren, ind i formen og derefter ind i køletanken. Dette Acu-Power ledningsrør er co-ekstruderet - sort indvendigt med en tynd orange kappe, for at betegne strømkabler.

Typiske plastmaterialer, der bruges til ekstrudering, omfatter, men er ikke begrænset til: polyethylen (PE), polypropylen, acetal, akryl, nylon (polyamider), polystyren, polyvinylchlorid (PVC), acrylonitrilbutadienstyren (ABS) og polycarbonat.[4 ]

DØ TYPER

Der er en række matricer, der bruges til plastekstrudering. Selvom der kan være betydelige forskelle mellem matricetyper og kompleksitet, giver alle matricer mulighed for kontinuerlig ekstrudering af polymersmelte, i modsætning til ikke-kontinuerlig forarbejdning såsom sprøjtestøbning.

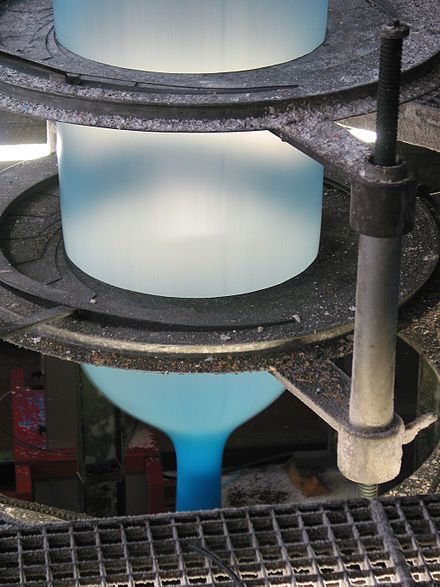

Blæst film ekstrudering

Blæseekstrudering af plastfolie

Fremstillingen af plastfolie til produkter som indkøbsposer og kontinuerlige folier opnås ved hjælp af en blæst filmlinje.

Denne proces er den samme som en almindelig ekstruderingsproces indtil formen. Der er tre hovedtyper af matricer, der bruges i denne proces: ringformet (eller krydshoved), edderkop og spiral. Ringformede matricer er de enkleste og er afhængige af, at polymersmelten kanaliseres rundt om hele tværsnittet af matricen, før den forlader matricen; dette kan resultere i ujævnt flow. Spider-dyser består af en central dorn, der er fastgjort til den ydre matricering via et antal "ben"; mens flowet er mere symmetrisk end i ringformede matricer, produceres der en række svejselinjer, som svækker filmen. Spiralmatricer fjerner problemet med svejselinjer og asymmetrisk flow, men er langt de mest komplekse.

Smelten afkøles noget, før den forlader matricen for at give et svagt halvfast rør. Dette rørs diameter udvides hurtigt via lufttryk, og røret trækkes opad med ruller, hvorved plasten strækkes i både tværgående og trækkende retning. Trækningen og blæsningen får filmen til at være tyndere end det ekstruderede rør og retter også fortrinsvis polymerens molekylære kæder i den retning, der ser den mest plastiske belastning. Hvis filmen trækkes mere, end den blæses (den endelige rørdiameter er tæt på den ekstruderede diameter), vil polymermolekylerne være meget på linje med trækkeretningen, hvilket giver en film, der er stærk i den retning, men svag i den tværgående retning . En film, der har væsentlig større diameter end den ekstruderede diameter, vil have mere styrke i tværretningen, men mindre i trækretningen.

I tilfælde af polyethylen og andre semi-krystallinske polymerer, når filmen afkøles, krystalliserer den ved det, der er kendt som frostlinjen. Efterhånden som filmen fortsætter med at afkøle, trækkes den gennem adskillige sæt klemruller for at flade den ud til fladtliggende rør, som derefter kan spoles eller skæres i to eller flere ruller ark.

Ark/film ekstrudering

Plade-/filmekstrudering bruges til at ekstrudere plastplader eller film, der er for tykke til at blive blæst. Der bruges to typer matricer: T-formet og bøjle. Formålet med disse matricer er at omorientere og lede strømmen af polymersmelte fra en enkelt rund udgang fra ekstruderen til en tynd, flad plan strøm. I begge matricetyper sikres konstant, ensartet flow over hele matricens tværsnitsareal. Afkøling er typisk ved at trække gennem et sæt køleruller (kalender eller "chill" ruller). Ved pladeekstrudering leverer disse ruller ikke kun den nødvendige afkøling, men bestemmer også pladetykkelse og overfladetekstur.[7] Co-ekstrudering bruges ofte til at påføre et eller flere lag oven på et basismateriale for at opnå specifikke egenskaber såsom UV-absorption, tekstur, modstand mod iltgennemtrængning eller energireflektion.

En almindelig efterekstruderingsproces for plastfolie er termoformning, hvor pladen opvarmes, indtil den er blød (plastik), og formes via en form til en ny form. Når der anvendes vakuum, beskrives dette ofte som vakuumformning. Orientering (dvs. evne/tilgængelig tæthed af pladen til at blive trukket til formen, som typisk kan variere i dybder fra 1 til 36 tommer) er meget vigtig og har stor indflydelse på formningscyklustider for de fleste plasttyper.

Ekstrudering af rør

Ekstruderet rør, såsom PVC-rør, er fremstillet ved hjælp af meget lignende matricer, som bruges i blæst filmekstrudering. Positivt tryk kan påføres de indre hulrum gennem stiften, eller der kan påføres negativt tryk på den udvendige diameter ved hjælp af en vakuummåler for at sikre korrekte endelige dimensioner. Yderligere lumen eller huller kan indføres ved at tilføje de passende indre dorner til matricen.

En Boston Matthews medicinsk ekstruderingslinje

Flerlagsrørapplikationer er også altid til stede inden for bilindustrien, VVS- og varmeindustrien og emballageindustrien.

Over jacketing ekstrudering

Ekstrudering af overkappe giver mulighed for påføring af et ydre lag af plastik på en eksisterende ledning eller kabel. Dette er den typiske proces for isolering af ledninger.

Der er to forskellige typer matriceværktøj, der bruges til belægning over en wire, rør (eller kappe) og tryk. Ved kappeværktøj rører polymersmelten ikke den indvendige tråd før umiddelbart før matricelæberne. Ved trykværktøj kommer smelten i kontakt med den indvendige tråd længe før den når matricelæberne; dette gøres ved et højt tryk for at sikre god vedhæftning af smelten. Hvis der kræves intim kontakt eller vedhæftning mellem det nye lag og eksisterende ledning, anvendes trykværktøj. Ønskes/nødvendig vedhæftning anvendes i stedet kappeværktøj.

Coekstrudering

Coekstrudering er ekstrudering af flere lag materiale samtidigt. Denne type ekstrudering anvender to eller flere ekstrudere til at smelte og levere en stabil volumetrisk gennemstrømning af forskellige viskøse plaster til et enkelt ekstruderingshoved (dyse), som vil ekstrudere materialerne i den ønskede form. Denne teknologi bruges på enhver af de ovenfor beskrevne processer (blæst film, overkappe, rør, ark). Lagtykkelserne styres af de relative hastigheder og størrelser af de individuelle ekstrudere, der leverer materialerne.

5:5 Lag co-ekstrudering af kosmetisk "squeeze" tube

I mange scenarier i den virkelige verden kan en enkelt polymer ikke opfylde alle kravene til en applikation. Sammensat ekstrudering gør det muligt at ekstrudere et blandet materiale, men coekstrudering bevarer de separate materialer som forskellige lag i det ekstruderede produkt, hvilket muliggør passende placering af materialer med forskellige egenskaber såsom oxygenpermeabilitet, styrke, stivhed og slidstyrke.

Ekstrusionsbelægning

Ekstrusionsbelægning bruger en blæst eller støbt filmproces til at belægge et ekstra lag på et eksisterende rullemateriale af papir, folie eller film. For eksempel kan denne proces bruges til at forbedre papirets egenskaber ved at belægge det med polyethylen for at gøre det mere modstandsdygtigt over for vand. Det ekstruderede lag kan også bruges som klæbemiddel til at bringe to andre materialer sammen. Tetrapak er et kommercielt eksempel på denne proces.

SAMMENSÆTTE EKSTRUSIONER

Compounding ekstrudering er en proces, der blander en eller flere polymerer med additiver for at give plastforbindelser. Foderne kan være pellets, pulver og/eller væsker, men produktet er sædvanligvis i pelletform til brug i andre plastformningsprocesser såsom ekstrudering og sprøjtestøbning. Som ved traditionel ekstrudering er der en bred vifte af maskinstørrelser afhængig af anvendelse og ønsket gennemløb. Mens enten enkelt- eller dobbeltskrue-ekstrudere kan anvendes i traditionel ekstrudering, gør nødvendigheden af passende blanding i sammensætningsekstrudering dobbeltskrue-ekstrudere næsten obligatoriske.

TYPER EKSTRADER

Der er to undertyper af dobbeltsnekkeekstrudere: co-roterende og modsat roterende. Denne nomenklatur refererer til den relative retning, hver skrue drejer i forhold til den anden. I samrotationstilstand drejer begge skruer enten med uret eller mod uret; i moddrejning drejer den ene skrue med uret, mens den anden drejer mod uret. Det er blevet vist, at for et givet tværsnitsareal og grad af overlapning (sammengreb), er aksial hastighed og blandingsgrad højere i co-roterende tvillingeekstrudere. Imidlertid er trykopbygningen højere i modroterende ekstrudere. Snegledesignet er almindeligvis modulopbygget, idet forskellige transport- og blandingselementer er anbragt på akslerne for at muliggøre hurtig omkonfiguration til en procesændring eller udskiftning af individuelle komponenter på grund af slid eller korrosionsskader. Maskinstørrelserne spænder fra så små som 12 mm til så store som 380 mm

FORDELE

En stor fordel ved ekstrudering er, at profiler såsom rør kan laves i enhver længde. Hvis materialet er tilstrækkeligt fleksibelt, kan rør laves i lange længder, selv oprullet på en rulle. En anden fordel er ekstrudering af rør med integreret kobling inklusive gummitætning.

Indlægstid: 25. februar 2022